Pressoir à Olives

Introduction - Problématique

Voir le Préambule général.

- N’est a priori concerné par le presse-olives open source envisagé ici initialement que le tout petit producteur, ie moins de 300 kg par an.

Le pressoir envisagé initialement ici est typiquement destiné à la consommation d’une famille. (Cette clientèle n’est pas celle qui fait vivre les moulins. Les moulins sont avant tout là pour le traitement des grosses quantités).

- Le présent document "Introduction" sera normalement suivi par au moins 1 autre document "Questions" et au moins un document "Mise en Oeuvre" (au moins 2 pistes techniques semblent en effet d'ores et déjà possibles) --Vincent du 04 20 janvier 2012 à 10:22 (CET)

Solutions existantes

- Passage au moulin : estimation du coût = 50% de la récolte (+ les déplacements + le compost) + obligation de ramasser de grandes quantités en une seule fois

- Pressoirs du commerce : 50 litres 1200 euros en 2011

Il ne semble pas y avoir de grande offre commerciale pour un pressoir tel qu’envisagé ici. Il existe bien des pressoirs à fruits (pommes, raisins, etc), mais a priori ils ne sont pas adaptés à un fruit dur comme l’olive. En 2011, on trouve des pressoirs à fruit 12 litres pour 110 euros.

Liens :

http://fr.wikipedia.org/wiki/Extraction_de_l%27huile_d%27olive

http://fr.wikipedia.org/wiki/Moulin_%C3%A0_huile

et comme d’habitude, google est une mine.

Un pressoir open-source DIY, pourquoi ?

Quelques considérations en vrac :

- il existe de nombreuses formes anciennes de pressoir à olives. Les techniques employées étaient évidemment dépendantes des matériaux disponibles à l’époque ainsi que des sous-ensembles préfabriqués également disponibles.

En 2011, on dispose de matériaux et de sous-ensembles qui n’existaient pas anciennement, peut-être cela permettrait-il de construire un pressoir DIY efficient ? A noter que cette remarque oriente déjà plutôt vers les anciens types de pressoir, mais modernisés / revampés.

- Le passage au moulin coûte 50% de la récolte (coût qui n’a cessé d’augmenter. En 1945, ce coût (estimation) était de 10%). (En France, il y a des milliers d’oliviers non-récoltés du fait des coûts de récolte et de pressage.)

Ceci pour dire qu’un pressoir DIY n’a pas besoin de viser le même rendement technique qu’un pressoir industriel. Même si un pressoir DIY n’extrayait que 50% d’huile, il resterait finalement aussi rentable qu’un passage au moulin. (Ce qui n’est pas une raison pour ne pas chercher à atteindre de bons rendements).

- Nous assistons aujourd’hui à une course effrénée aux brevets. Dans tous les domaines. Course pas toujours bénéfique au plus grand nombre.

Concevoir en open source et publier plans et schémas, c’est aussi prendre date et se prémunir de revendications de propriété intellectuelle ultérieures sur les dispositifs concernés. Il vaut peut-être mieux prendre certaines dispositions tant qu’il est encore temps et que tout n’est pas verrouillé. Les paysans qui seront taxés pour ressemer leurs propres semences s’en rendent compte aujourd’hui.

Voir aussi le paragraphe Intérêts

Spécificités de l'usage individuel

Un pressoir à olives utilisé individuellement, ie pour de petites quantités, n'a pas les mêmes contraintes qu'un pressoir de moulin qui doit débiter, rapidement, des quantités importantes. On est là aussi complètement dans une problématique de centralisation/grosses quantités=engorgement contre décentralisation/petites quantités=souplesse.

Le pressoir de moulin privilégiera ainsi plutôt des solutions techniques de fonctionnement continu, sans interruption pour charge/décharge (chargement d'olives/déchargement d'olives compressées).

Le pressoir individuel n'a pas cette contrainte.

(Ce qui n'empêche en rien de rechercher quand même des solutions techniques performantes).

Intérêts du pressage et du pressoir individuel

- garantie de fraicheur maximale : permet le pressage "à la carte", à mesure de la cueillette,

- garantie d’avoir l’huile de ses propres olives ! même pour petites quantités (impossible au moulin)

- maitrise totale du process de pressage. L’utilisateur fait comme il veut : adaptation du process à la qualité du fruit (hygrométrie, etc),

- Il triture, ou pas, avant. (important)

- Il chauffe (ou pas) à son goût. (important)

- Il presse rapidement ou doucement, (important)

- fractionnement du process à la carte, eg 1° pression légère, mise du broyat de coté, puis 2° pression sur le restant. (important) Impossible au moulin pour de petites quantités.

- souplesse du planning de cueillette

- suppression du coût du moulin (50% de la récolte !),

- suppression de(s) déplacement(s) au moulin,

- récupération du moût (pour compost)

- pressage éventuels d’autres fruits

Cahier des charges général

- assemblage / démontage facile, voire transport facile

- assemblage de pièces standards, pas trop coûteuses,

- versatilité : pouvoir réaliser des variations (forks) facilement,

- indépendance entre la presse elle-même et les sources de pression

- versatilité : pouvoir changer, voire rajouter facilement des sources d'énergie de pression différentes sur l’installation

- encombrement réduit. Ce n’est sans doute pas un critère indispensable, mais on peut espérer que les matériaux d’aujourd’hui et les sous-ensembles disponibles aujourd’hui permettent de remplacer certaines des solutions pesantes et encombrantes des pressoirs anciens (?)

- presse à froid : chauffage minimal, aussi bien exogène que endogène

- polyvalence : pouvoir presser autre chose que des olives

On notera que le fait de traiter de petites quantités (<300 kg) supprime certaines contraintes propres aux "grosses" machines. Dans un moulin qui doit traiter plusieurs tonnes d’olives, les machines qui fonctionnent "en continu", doivent pouvoir à tout instant presser simultanément plusieurs kilos ou dizaines de kilos. Un modèle réduit de machine industrielle ne conviendrait pas à un moulin, mais pourrait suffire à un particulier.

Le cahier des charges ci-dessus se veut très général (un catalogue de voeux pieux !).

Ce cahier des charges deviendra plus technique selon les pistes de solutions qui émergeront.

Considérations physiques

- Pour une force donnée, au plus la surface d’application est petite, au plus la pression est élevée (voir eg les enclumes de diamant).

Cette considération oriente plutôt vers une forme de pressoir où la partie où se réalise l’écrasement serait petite.

A l’extrême limite, si on traite olive par olive, il n’y a pas besoin d’une pression très élevée pour extraire l’huile.

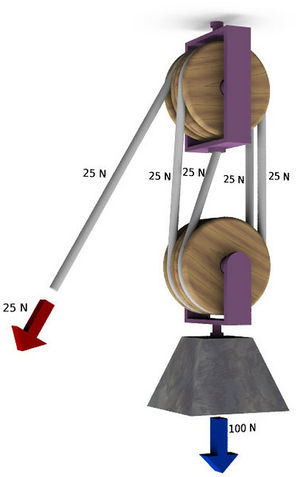

- Pour une source de pression donnée, il existe des mécanismes de démultiplication / levier / mouflage, capables de démultiplier la pression (ou traction) initiale.

Ces mécanismes sont certainement intéressants pour un système open source. Ces mécanismes peuvent éventuellement être déjà directement intégrés dans le sous-ensemble moteur, eg treuil de bateau. ex : treuil manuel : quotient de transmission (rapport pignon) 4:1 ET 8:1

Considérations pratiques quant au matériel

Mécanismes capables de produire de la pression :

- treuil de bateau, manuel à manivelle ou motorisé. ex : petit treuil manuel à manivelle à 15 euros, traction 500kg. ex : treuil électrique 100 euros, traction 5000 kg

- sangle de camionneur : problème de capacité du tambour

- barre acier levier.

- rouleaux genre presse papier (machine à faire des pâtes)

A noter que les presses cellules à enclumes de diamant (DAC) (mécanismes capables de produire les plus hautes pressions existantes ... sont fabriqués avec vis + bras de levier) http://www.uec.ac.jp/research/activity/seminar/aas2010/eng/abst/sl10.html http://planet-terre.ens-lyon.fr/planetterre/XML/db/planetterre/metadata/LOM-cellule-diamant.xml http://fr.wikipedia.org/wiki/Cellule_%C3%A0_enclumes_de_diamant

La vis est probablement un des systèmes de démultiplication les plus efficaces qui soit.

En effet, on a un pas de vis fixe d'un coté, mettons 2 mm de hauteur par tour

(ex = gros boulons pour poteaux edf)

... et on peut choisir le périmètre du cercle d'effort très largement.

Avec eg une barre de 1m de long enfichée perpendiculairement sur la tête de vis, un tour complet fera 2.PI.R = 3.14 mètres.

Et cela pour un abaissement de 2mm = 0.002 mètre.

Le rapport de démultiplication est donc de plus de 1500 !

Système dit "vérin manuel vis-écrou" (http://fr.academic.ru/dic.nsf/frwiki/1723210). Pas facile de trouver mieux aussi simplement.

Avec système de clé à cliquet.

http://study.urfu.ru/view/aid/8922/1/index.files/french/grammar/Phrase.files/phrase_exe_4/index.htm

Considérations quant au pressage et à l'extraction de l’huile

(Considérations empiriques, mais pas uniquement)

- la trituration (excès) est plutôt néfaste

- une température trop élevée est plutôt néfaste

- les 2 points précédents militent plutôt pour un pressage statique et lent.

Un pressage lent s’accommode bien d’une production de pression manuelle (pas forcément besoin de motorisation).

Position/agencement/dimension des sorties de l'huile

- L'évacuation de la partie liquide, qui doit se frayer un chemin à travers les olives en cours d'écrasement est a priori l'une des difficultés.

- Au plus il y a d'olives, au plus cela est difficile (mais cela dépend évidemment de la forme dans laquelle les olives sont compressées, et entre autres du ratio entre surface externe et volume)

- Là aussi la vitesse du process entre en jeu. Si on laisse plus de temps à l'huile pour percoler, il y a moins de difficultés que s'il faut que ça aille vite.

- Le choix de la grille de filtration (ou autre dispositif) est certainement aussi important

- Pendant l'écrasement des olives, comment se répartit l'huile qui sort des olives écrasées ?

Est-ce qu'elle monte ? est-ce qu'elle descend ? est-ce qu'elle se répartit uniformément ? Est-ce que cela dépend de la vitesse du process ?

- Une particule de matière sèche dans un récipient rempli d'huile d'olive, elle descend ?

A priori, oui. En effet, une olive plongée dans un récipient rempli d'huile d'olive se met à couler immédiatement (et rapidement).

La simple gravité et la différence de densité entre l'huile et la matière sèche devrait (?) donc suffire pour provoquer une ségrégation en 2 phases. Le fait que l'ensemble soit ou non sous pression ne change normalement rien.

D'après http://fr.wikipedia.org/wiki/Olive une olive contient 18.5% d'huile + 55.2% d'eau + 26.3% de matière sèche. Il s'agit d'un résultat moyen sur 60 variétés françaises d'olives.

Un petit test sur 6 oliviers différents montre que l'olive coule dans l'eau, coule dans l'huile, et que l'huile surnage dans l'eau. Tout ça quasi instantanément. La ségrégation de ces 3 composants par gravité devrait donc fonctionner.

Ces considérations militent a priori pour une sortie des liquides (eau + huile) situé au-dessus de la sortie de la matière sèche. Il y a même probablement intérêt à positionner la sortie de matière sèche tout en bas et la sortie des liquides tout en haut (?).

Sortie par le haut, via des tuyaux verticaux transparents et coniques à la base (pour que les particules solides puissent redescendre) ?

- La première chose qui sort lors du pressage, c'est l'air entre les olives.

- La matière qui constitue une olive est fibreuse (?).

Analyse du système de Dave Hakkens

- http://www.davehakkens.nl/work/wind_oil/

- http://www.davehakkens.nl/arquitectura/

- http://www.davehakkens.nl/blog/wp-content/uploads/2013/09/big.jpg

- http://www.davehakkens.nl/presskit/windoil.zip (dossier de presse, avec images grand format)

Ce système se veut multi-fruits : noix, noisettes, amandes, graines de lin, tournesol, sésame, potiron, etc. Il semble y avoir une olive dessinée parmi les graines, mais en fait ça doit être une graine de potiron plutôt.

Bases du système

D'après cette page et la vidéo et les images qu'elle contient, on comprend les bases de son système :

- une éolienne classique

- un réducteur de vitesse en sortie = grand engrenage en plastique

Le réducteur réduit la vitesse, mais surtout il démultiplie la force de triturage

- un simple entonnoir haut pour l'alimentation en fruits

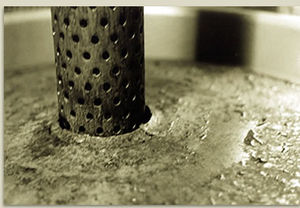

- un tritureur constitué d'un tuyau (semble en cuivre) d'environ 2/3 cm de diamètre avec

- une mèche intérieure qui semble être une simple mèche à bois (de gros diamètre) un peu longue

- Sortie basse pour les résidus solides. Cette sortie s'enfiche en bas du tuyau (avec une petite vis latérale pour l'empêcher de se barrer). On peut présumer qu'il y a différents diamètres de sortie selon les fruits triturés.

- Entrée des fruits environ 8 cm au dessus du bas

- Sortie huile (il y a visiblement un opercule percé). Il s'agit d'un point important. C'est en effet probablement l'accumulation/compression de résidus en partie basse qui empêche l'huile de sortir par le bas. La hauteur de cette sortie ainsi que le dimensionnement (nombre, diamètre) des opercules sont sûrement des paramétrages délicats.

- à noter que, pour percer un trou avec une perceuse (extraire donc de la matière du trou), la mèche doit tourner dans le sens des aiguilles d'une montre. Dualement, pour forcer de la matière à entrer dans le trou, la mèche doit alors tourner dans le sens anti-horaire.

Points intéressants

- simplicité globale, simplicité des composants

- encombrement du pressoir/tritureur

- réduit

- puisque réduit => volume traité faible => bon ratio entre force disponible appliquée sur le volume traité

- capacité à modifier facilement le système => on doit pouvoir tester pas mal de configurations

- la démultiplication de la force de triturage. Démultiplication par vis = un des systèmes les plus efficaces

- utilisation de la gravité

- pas de chauffage exogène

- l'emploi de cuivre = pas de souci coté alimentaire

- on doit pouvoir remplacer l'éolien par autre chose assez facilement

- le système réalise l'alimentation en continu des pressoirs professionnels actuels à vis

- la lenteur du système doit faciliter la percolation de l'huile. Puisque la lenteur donne du temps à la percolation, moins de force est requis. On échange du temps contre de la force.

- la lenteur réduit aussi le chauffage endogène (friction plus lente = température moins élevée)

Si on lit attentivement les critères requis ici même, on s'aperçoit que ce système semble TOUS les satisfaire !

Problèmes potentiels, améliorations, etc

- La vidéo montre un pressage idéal ... l'huile semble sortir pure du tube ?! ça parait difficile à croire puisque toutes les graines concernées ont une certaine teneur en eau. Si le système réussit à séparer les liquides et les solides, alors la sortie liquide est une émulsion eau + huile.

- Sauf erreur, ce système n'a pas été testé sur des olives, or la caractéristique des olives est précisément la dureté des noyaux (mais ce n'est sans doute pas non plus un problème rédhibitoire). Le concepteur du système est en Hollande, ceci peut aussi expliquer pourquoi pas de tests avec des olives.

- Il faut s'assurer que la mèche tritureuse ne frotte pas contre les parois internes du tube en cuivre, sinon risque de pollution de l'huile. Ajout de bague(s) en plastique sur la mèche ? (on ne voit rien de tel sur les illustrations).

- alimentation par pyramide inversée en plastique transparent + tuyau transparent, pour bien visualiser la dynamique

- séparer le réservoir d'alimentation de l'axe de rotation

- pouvoir jouer sur la longueur du tube par ajouts de pièces

- tuyau d'eau filetés en acier => versatilité facile

- jeu d'opercules de sortie d'huile pour utiliser le plus adapté

- la sortie d'huile peut sans difficulté faire l'objet de filtrages supplémentaires

- pour les tests on peut envisager d'utiliser une perceuse montée sur colonne en mode rotation lente (?). Attention cependant, vitesse lente + mèche de gros diamètre est une combinaison qui peut faire chauffer excessivement certaines perceuses.

Gros fruits, fruits durs

Le principe du système tube/vis est que la vis amène en permanence les fruits dans un tube presque complètement fermé à son extrémité. (C'est stricto-sensu une vis d'Archimède.) L'entonnoir d'alimentation assure l'amenée constante des fruits en entrée du tube. Une fois le tube plein, chaque fruit supplémentaire qui pénètre dans la gorge de la mèche/vis va être, éventuellement, poussé dans le tube, ce qui réalise une partie de la compression. "éventuellement", car en effet, cela dépend bien sûr largement de la géométrie de la mèche/vis, de ses dimensions, etc. Une mèche de forme hélicoïdale très allongée (gorge de la mèche oblique) va moins bien pousser la matière qu'une mèche avec une gorge plus perpendiculaire à son axe.

Si le diamètre intérieur du tube est exactement celui de la mèche, le volume compressible est alors exactement le volume de la gorge de la mèche. Et la compression met en jeu d'un coté la paroi interne du tube (immobile) et la paroi de la gorge de la mèche.

Si le diamètre intérieur du tube est supérieur à celui de la mèche, le volume compressible augmente ... mais la matière peut alors refluer (à contre-courant) via l'espace libre mèche/tube. A moins de bloquer cette circulation, par exemple en insérant des bagues circulaires sur la mèche.

Si ça se trouve, la solution est à chercher par là.

... tout ça est plus compliqué que ça n'en à l'air ! La sélection de la mèche/vis sera sans doute un point très important. La forme idéale s'approche sans doute d'une forme de tarière. Il existe peut-être aussi certains types de vis susceptibles de faire l'affaire, eg les grosses vis sans fin utilisées dans les étaux (?).

Les olives peuvent faire facilement 1cm de diamètre selon le petit axe. Pour qu'elles pénètrent facilement dans le tube, la mèche doit leur offrir au moins 1cm en profondeur. Une mèche standard est pleine sur son axe, sur plusieurs millimètres. En admettant un axe plein de 5mm, le diamètre de la mèche serait de 10mm+5mm+10mm = 25mm ... ça commence à faire une très grosse mèche.

On peut aussi penser que, dans sa rotation, la mèche va éplucher les olives au contact et que le diamètre des olives va ainsi réduire, jusqu'à ce qu'elles puissent pénétrer dans le tube ? à vérifier ! Pas évident si la mèche tourne dans le sens anti-horaire puisque dans ce cas les olives sont attaquées avec le fil non-tranchant de la mèche.

Une solution possible serait de retourner la mèche (quitte à l'ajuster comme il faut). Dans ce cas, c'est bien le coté tranchant du fil qui travaille. Pour un système tube/vis horizontal, l'axe moteur peut être placé indifféremment à gauche ou à droite du tube (il y a juste une adaptation de la mèche à prévoir si l'axe moteur doit s'accoupler à la mèche par son extrémité filetée). Pour un système tube/vis vertical, il est sans doute plus compliqué de placer l'axe moteur en bas.

Une solution est probablement d'avoir un tube de forme conique, ou plutôt avec 2 ou 3 segments de diamètres qui se réduisent jusqu'au bout. Ainsi :

- les fruits sont laminés progressivement

- l'entrée des fruits est plus grande

- même avec un axe horizontal, la paroi supérieure du tube aura une inclinaison positive, ce qui faciliterait la remontée d'huile

Inclinaison tube/vis

On peut penser à jouer sur l'inclinaison du tube/mèche, mais la ségrégation est a priori optimale pour la position verticale. J'écris volontairement a priori, car l'excellent document http://www.atelier-du-lys.com/img/skins/AXIA_DESCRIPTIF.pdf montre un système à tube/vis horizontal. Mais pour ce système, c'est peut-être le fort diamètre (~10cm) qui permet l'horizontalité.

La position verticale est probablement la meilleure pour la ségrégation ... sous réserve que le milieu soit libre (d'où l'intérêt (entre autres) d'un fort diamètre). Or, avec un système tube/vis, le milieu est exigu, avec beaucoup de frottement. La résistance à la traversée de la matière sèche, compactée, peut constituer une force bien plus importante que la gravité.

Un intérêt éventuel de l'horizontalité est de permettre a priori de caser des sorties de liquide sur toute la longueur du tube (comme une flûte). Les liquides ne sont donc jamais très loin d'une sortie, la distance qu'ils ont à parcourir est raccourcie, le risque de blocage/bourrage est diminué.

On peut probablement concevoir un système tube/vis inclinable. Il devra de toutes façons y avoir un châssis, et il suffirait de pouvoir incliner un peu ce châssis. Cela permettrait eg de passer d'un tube/vis horizontal à une position plus inclinée pour faciliter la remontée de l'huile.

Fixation de la mèche sur l'axe de rotation

... ça dépend de la mèche. Mais a priori, il faut plutôt employer une mèche de fort diamètre.

- Mèche avec base de gros diamètre => forage d'un trou central, puis filetage de ce trou ? (pas facile)

- Mèche avec base de petit diamètre (comme sur les illustrations) => filetage externe et ajout d'un cylindre fileté pour l'accouplement

- Si la longueur de la mèche le permet, on peut aussi tout simplement employer un mandrin de récupération.

- le plus simple : un tuyau acier dont le diamètre interne est le diamètre de la mèche, et percé d'un ou plusieurs petits trous filetés à son extrémité. On enfiche la mèche dedans sur toute sa partie lisse, jusqu'au niveau de la partie non-lisse. Il suffit alors de visser un boulon dans un trou pour bloquer la mèche.

Systèmes continus tube/vis : Analyse de la compression

Avec un système tube/vis, il y a a priori 2 types de compressions possibles :

- Compression/trituration dans l'espace mèche/paroi. Là la matière est aussi déchiquetée.

- Compression en bout de mèche, dans l'axe de la mèche.

Dans les 2 cas, la manière dont on laisse sortir les flux traités (matière sèche, émulsion, huile) compte aussi. S'il y a des entrées/sorties grandes ouvertes, cela contribue évidemment (entre autres problèmes) à abaisser la pression.

La spécificité des systèmes continus est d'imposer (a priori) que la chambre de compression soit ouverte coté entrée. On peut y pallier eg en mettant le flux entrant sous pression ... mais ça semble compliqué. La bonne façon d'y pallier est sans doute d'utiliser la matière elle-même (en cours de transformation) comme obturateur pour ne pas laisser échapper la pression. (Après tout, dans les presses conventionnelles avec tourtons, il n'y a pas de parois cylindriques pour contraindre la matière contenue. Le simple fait que les olives périphériques ne puissent s'échapper fait d'elles de fait une paroi qui contient les olives centrales qui reçoivent ainsi en plein la pression verticale de la presse.)

Dualement, dans les systèmes discontinus, à chargement discontinu, il n'y a pas non plus besoin de sortie de matière sèche. Celle ci est simplement récupérée à la fin de chaque cycle de pression. Alors que dans les systèmes continus, la matière sèche doit pouvoir sortir en flux continu ... d'où l'obligation de l'existence d'une sortie de matière sèche.

Compression/trituration mèche/paroi

On ne considère ici que la partie tube/vis de l'installation. Cette partie peut être constituée de 2 ou 3 segments de tubes de plus en plus étroits + la mèche.

Cette phase joue plusieurs rôles, mais un point principal est que la matière arrivant en bout de mèche soit la plus déchiquetée/fragmentée possible. Si des gros morceaux de noyau réussissent à dépasser le bout de la mèche, ils peuvent gêner le bon écoulement de la matière sèche, voire provoquer un bourrage. En fait, les facteurs limitants a priori pour la granularité du matériau broyé sont, a priori, les 2 gorges de la mèche. On peut imaginer qu'une bille bien ronde de diamètre 3/4mm soit amenée par une gorge (et par la rotation) jusqu'après le bout de la mèche ... ennuyeux.

Cette considération milite pour que le segment de tube le plus étroit soit aussi le plus long. En effet, si le trajet de broyage le plus fin est le plus long possible, la matière sortante devrait normalement/statistiquement être plus raffinée. Il faut cependant veiller à garder un peu de trajet (quelques centimètres) avec une réduction progressive du diamètre, histoire de permettre une progressivité du laminage des olives (et surtout des noyaux). Il ne faudrait pas non plus qu'un long trajet étroit soit une gêne pour la remontée de l'huile.

Si cela s'avérait réellement être un souci, on peut envisager d'ajouter un peu d'acier sur la mèche (eg par soudure en bout de mèche ou ailleurs) pour fermer assez et surement les 2 gorges et ainsi augmenter le broyage.

Autre solution : il n'est pas exclu que, une fois le tube rempli de matériau, et que les gros morceaux n'arrivent pas à sortir, ils s'empilent jusqu'à occuper les gorges de la mèche ... devenant ainsi à leur tour broyeurs. L'empilement ne créerait pas de bourrage du tube/vis, mais participerait au broyage (?).

Sachant que, entre 2 utilisations, un nettoyage est de toutes manières obligatoire, cela est envisageable.

Ceci dit, la persistance de gros morceaux de noyau non broyés augmente certainement le risque de bourrage. Si de tels morceaux s'empilent avant la sortie, il n'est pas exclu qu'ils forment un obstacle infranchissable pour la matière sèche.

Compression en bout de mèche

Dans l'axe de la mèche. Pour que cette compression soit forte et présente de l'intérêt, il faut plusieurs conditions :

- qu'il y ait assez de volume utile en bout de mèche (sinon il n'y a rien à compresser)

- un reflux limité via la partie tube/vis (le diamètre interne du tube ne doit pas trop excéder le diamètre de la mèche (sinon la matière est libre de refluer le long des parois et donc il ne pourra pas y avoir de forte pression).

- la longueur du tube joue aussi (longueur avant le bout de la mèche, et longueur éventuelle après)

- l'évacuation de matière sèche doit pouvoir bien s'effectuer ... ce qui dépend bien sûr de la qualité du broyat après passage dans le tube/vis

La pression dans le volume en bout de mèche peut s'échapper par plusieurs endroits/circulations :

- par la gorge de la mèche

- par l'espace tube/vis

- par l'entrée des olives en continuité avec les 2 circulations précédentes

- par les éventuelles sorties (matière sèche et huile/émulsion)

Comment faire si on souhaite augmenter la pression dans le volume en bout de mèche ?

Une réponse simple est probablement d'allonger le tube/vis (l'entrée des olives restant évidemment le plus loin possible du bout de la mèche).

En allongeant le tube/vis, on augmente d'autant les frottements de la matière et donc sa résistance à l'avancement (dans tous les sens, et donc dans le sens du reflux). A priori, cela répond aux 3 premiers points.

Cela augmente sans doute aussi la force nécessaire à la rotation de la mèche ... mais on n'a rien sans rien.

A noter que, le vrai critère en bout de mèche (dernier stade avant la sortie), c'est plutôt d'arriver à presser assez fort pour que la matière sèche expulsée contienne le minimum d'huile résiduelle. Il n'y a pas forcément besoin d'un volume important pour cela. Un petit volume facilite l'obtention d'une pression importante ... mais ne permet pas de traiter beaucoup de matière. Toute augmentation de matière élastique est a priori un absorbeur potentiel (et donc abaisseur) de pression.

Il n'y a, a priori, pas d'obligation à y avoir une sortie d'huile/émulsion dans le volume en bout de mèche (on peut penser que l'émulsion est capable de percoler et de remonter dans le tube ?). Mais cette question est ouverte ama.

(On peut penser à un tube supérieur avec plein de coudes à presque 180° pour augmenter artificiellement la longueur et le facteur de charge.)

Notons aussi que il n'y a pas de nécessité a priori à collecter l'huile au plus près de sa production (sauf pour l'empêcher éventuellement de se barrer avec la matière sèche). L'huile finit toujours par sortir, indépendamment de sa concentration dans le tube/vis.

Peut-être même un canal de circulation "naturelle" se forme-t-il dans le haut du tube ?

Par contre, il y a obligation à disposer d'une sortie de matière sèche. La question est comment la disposer/dimensionner pour ne laisser échapper ni trop de pression, ni trop d'huile résiduelle ?

- un simple robinet réglable (voire plus petit) peut peut-être faire l'affaire ?

- une succession de réductions, longue ou courte,

- un long tuyau de faible diamètre en spirale verticale ?

Le diamètre de la sortie devrait (?) être capable d'évacuer les gros morceaux homogènes durs qui auront réussi à dépasser le bout de la mèche. Typiquement les morceaux de noyaux. Avec une mèche standard, ces morceaux auront la taille de la gorge de la mèche, soit facilement des ellipsoïdes de 3 ou 4 mm de petit axe pour une mèche de diamètre 22 mm.

La solution 2 semble intéressante. En effet, à chaque réduction de diamètre, à volume de matière égal, la surface de paroi (frottante) augmente, donc le frottement/résistance augmente, donc la pression augmente, donc l'extraction d'huile augmente. En même temps, la circulation et la bonne évacuation de l'huile extraite dans un milieu de matière très compressée n'est pas forcément facile.

Quel serait, relativement à la pression, l'effet d'un coude à l'extrémité du tube/vis ? Est-ce que cela "casse" la pression ?

Peut-on envisager de placer un mesureur de pression aqueuse (manomètre) ?

Système continu VA2

Système continu. Inspiré, entre autres, de DH, mais bien modifié selon les améliorations et conclusions au-dessus (s'y référer).

Le tube/vis est horizontal (mais devrait idéalement pouvoir basculer, rendu au moins légèrement oblique, voire vertical).

Ecrasement et ségrégation sont effectués dans des chambres/tuyaus séparés.

Cela ressemble aussi au système AXIA, mais dans le système AXIA il n'y a pas de tube vertical de ségrégation (pourquoi ?)

Eléments

- éléments de plomberie (Tés, etc). Permet de paramétriser assez facilement. Via des réducteurs adéquats, on peut réaliser un tas de choses (1' plomberie = diamètre interne de 26mm).

- il existe des mèches de diamètre 32mm, samse, presque 100 euros.

- 1° prototype = mèche de 40 cm x diamètre 22mm + plomberie (réducteurs, tuyaux, Té) de 1' et 3/4'

- https://fr.wikipedia.org/wiki/Raccord_%28robinetterie%29

- dimensions plomberie : https://fr.wikipedia.org/wiki/NPT

Penser à l'inox, laiton, etc.

Sortie(s) d'huile

On peut penser à plusieurs sorties/collecteurs pour l'huile.

Cependant, un souci est d'essayer d'éviter la présence d'impuretés dans l'huile. Cela plaide plutôt pour une collecte unique et de diamètre large de l'huile. En effet, l'accumulation de l'huile en un seul endroit est synonyme de plus d'huile. Et plus d'huile dans un conduit large devrait a priori permettre aux impuretés de redescendre plus librement.

Le fait de vouloir une pression élevée dans le tube plaide aussi pour une entrée unique.

J'ai déjà eu l'idée de faire sortir l'huile, non pas simplement par un orifice, mais par un ou plusieurs tuyaux (transparents tant qu'à faire ou munis d'une extrémité transparente). Si ces tuyaux étaient placés en position verticale ... alors, si effectivement l'huile sort par là, alors une pression supplémentaire serait exercée à la base de ces tuyaux, et transmise au restant de l'intérieur du tube. Ceci dit, cela demanderait d'avoir des tubes de grande hauteur pour que la pression soit significative. Mais, rappel, la pression ne dépend que de la hauteur, pas de la surface (diamètre). La pression peut cependant aussi être augmentée artificiellement en augmentant le facteur de charge, ie en multipliant les frottements dans le tube, par des coudes, des réductions de diamètre etc.

L'alimentation en fruits et la sortie d'huile ne pourrait-il pas être un seul et même tuyau ?

Imaginons que le tube/vis soit un tube de 4cm de diamètre, horizontal. Fermé hermétiquement au 2 bouts (bagues, etc), sauf une sortie de matière sèche.

Imaginons que l'alimentation se fasse via un tube de 3 ou 4cm de diamètre, vertical et assez haut (eg 1 mètre), raccordé hermétiquement sur le tube/vis horizontal. Le tube vertical permet facilement la descente des olives (elles glissent dans l'huile) et en même temps l'huile remonte sous l'effet de la ségrégation et de la pression ... c'est Byzance !

On peut même imaginer, avec un diamètre de tube adéquat, que les olives descendentes participent à la filtration, en empêchant la remontée de matière sèche (?).

Cela est faisable assez facilement en pratique avec des éléments de plomberie (Tés, etc). Via des réducteurs adéquats, on peut visser un T de gros diamètre (entrée olives) sur un tube.

Notons aussi qu'avec un tuyau de grande hauteur, eg 2 mètres, il y aura peut-être déjà dans le tuyau, l'huile en haut et l'eau plus bas (?).

Notons aussi que ce tuyau vertical ne subit pas de contraintes fortes, ça peut très bien être un tube en plastique. Transparent serait le top. ça existe en tuyau souple.

Pour le contrôle visuel, s'il n'existe pas de tuyau transparent de gros diamètre, on peut peut-être se contenter d'accoupler un (ou plusieurs) petits tuyaux transparents le long du tuyau principal.

En pratique, coté matériel, les raccords filetés PVC (évacuation) femelles sont compatibles avec les raccords filetés aciers mâles pour les raccords 3/4 et 1'. L'inverse ne semble pas possible (à moins de chauffer/forcer) car les filetages ne coïncident pas exactement. Cela peut néanmoins permettre de réaliser certains raccords étanches acier/PVC, par exemple justement pour l'entrée olives / sortie huile.

Tube/vis

Un point qui peut compter est l'inclinaison de la gorge. L'inclinaison à rebrousse-poil étant sans doute plus intéressante.

Notons aussi que, avec un tel système, où la ségrégation libre jouerait un rôle important, le rôle de la compression devient moindre. La compression reste nécessaire, mais n'a peut-être pas besoin d'être d'intensité élevée. En effet, dans ce système, à chaque fois qu'une olive subit un écrasement (il peut s'agir d'une succession aléatoire d'écrasements faibles, plutôt qu'un seul écrasement intense), il y a bel et bien réalisation de la séparation matière sèche, matière liquide. Il ne reste finalement plus qu'à laisser la ségrégation gravitaire agir. Du point de vue algorithmique on est dans une situation où il n'y a pas besoin d'écrasement déterministe (planifié) de l'olive, mais où simplement son état attracteur est de finir broyée. La vitesse de travail devient aussi assez secondaire. Inutile d'aller lentement exprès, mais aucun besoin de vitesse élevée, ce qui est positif versus chauffage.

Pour assurer le broyage du noyau et en-deçà. On peut penser à un système conique (tube ou mèche), ou à étages se rétrécissant. Ou tout simplement que la mèche soit non centrée et inclinée dans le tube. Une mèche horizontale, mais non centrée peut aussi présenter de l'intérêt.

On peut ainsi, grâce aux réducteurs de diamètre, prendre pour les extrémités du tube, des réducteurs presque ajustés à la mèche. Eventuellement l'écart intersticiel permettra la sortie de la matière sèche. (Pas forcément une bonne idée).

Il est probablement nécessaire que la matière sèche sorte au plus bas du tube et du coté où s'exerce la compression. En effet, si on prévoit une sortie ailleurs ... c'est de l'huile qui risque surtout de s'échapper.

A tester !

Energie/châssis

L'idéal est une rotation lente, mais si possible avec un bon couple. Il faudrait aussi que le système puisse débrayer tout seul en cas de bourrage (=> courroie plutôt que engrenages) A terme on aimerait que les sources d'énergie soient : moteur électrique, manuel, éolien.

Système manuel

Pour les 1° essais et pour se faire une idée des forces nécessaires.

Fixation d'un levier sur la mèche :

Le plus simple et solide est de s'arranger pour que la mèche dépasse de 2 ou 3 cm.

NB1 : Pour ajuster précisément la longueur de l'ensemble à la mèche, plutôt que d'employer des tubes qui n'existent que dans des longueurs précises (10cm ou 20cm, bref peu de latitude), on peut employer 2 ou 3 pièces mâle/mâle de 1' (longueur 3cm), assemblées avec les pièces femelles/femelles correspondantes. On peut ainsi régler la longueur de l'ensemble avec un incrément de 3 cm.

NB2 : On pense en premier lieu à faire dépasser la base de la mèche

... mais une autre solution est de retourner la mèche et laisser dépasser la tête.

(Il faut bien sûr que cela reste étanche. Mais c'est faisable dans les 2 configurations.

Eventuellement employer un produit durcissant (genre pâte multifix) pour combler la gorge de la mèche. Au besoin meuler ensuite pour une bonne finition.)

L'intérêt de la manoeuvre est que la tête de la mèche est ainsi de section cylindrique, ce qui assure un broyage vraiment fin. Et qui n'est pas le cas si la tête de la mèche peut laisse passer de gros morceaux.

Pour le prototype considéré, la base de la mèche a un diamètre de 22mm.

Dessus j'enfiche un tuyau de plomberie de 10 cm en acier galvanisé diamètre 3/4' dont le diamètre interne fait 22,5mm, ie qui s'enfiche bien. (Un tuyau plus court, eg 5cm conviendrait aussi.)

Puis, je perce ce tuyau d'un trou de 6mm qui traverse également la base de la mèche.

Pour solidariser tuyau et mèche, une tige ou un boulon de diamètre 6mm suffit.

A l'extrémité libre du tuyau on visse un Té 3/4'.

Sur le Té on visse 1 ou 2 tuyau de la longueur qu'on veut, et cela constitue un volant tout à fait robuste.

Si on veut rendre ça encore plus commode, on peut facilement coupler ce volant sommaire sur eg un volant de bétonnière.

Un volant de bétonnière standard fait 60cm de diamètre.

On peut aussi très facilement rajouter une poignée, fixée perpendiculairement mais libre en rotation,

et qui permet ainsi de faire facilement tourner le volant.

Motorisation électrique

Un système moteur + poulies + courroie semble le plus simple. De préférence, il faut un moteur lent. Un moteur de bétonnière peut peut-être convenir.

Un des intérêts du moteur électrique est de pouvoir programmer son fonctionnement. Il est peut-être intéressant de ne faire fonctionner le moteur que par intermittence, de manière à laisser des intervalles de temps où l'huile puisse remonter sans être ralentie par le flux de matière descendant. Voire varier la vitesse et le sens de rotation ? On peut imaginer 30" de marche avant, puis 20" de marche arrière. Cela provoquerait concrètement un allongement du trajet des olives dans le tube/vis ... donc serait a priori équivalent à un allongement du tube. La compression est une phase, la ségrégation en est une autre.

Châssis

- une vieille bétonnière, sans le réceptacle, peut peut-être convenir ?

- petit établi (avec plein de trous et réglables) tout fait.

1° tests avec un petit établi réglable (50€ en promo). L'établi est inclinable, ça pourra servir.

Le gros du système est un tuyau d'environ 70 cm, qui va en se réduisant. Surmonté d'un entonnoir à une extrémité pour l'alimentation.

Pour la fixation, il est intéressant d'insérer le tout dans une goulotte de section en U :

- pour le maintien lui-même

- histoire de récupérer des écoulements de fuites/suintements éventuels.

On trouve en GSB des barres de section U prépercée, ou pleines en aluminium, qui se travaillent facilement.

Roulements à billes ?

Des roulements à billes aux 2 extrémités de la mèche sont-ils nécessaires ? C'est certainement envisageable. Néanmoins, pour un 1° prototype, on peut déjà voir si le fait que tous les éléments baignent dans un broyat + émulsion d'huile ne suffirait pas à assurer naturellement une lubrification suffisante ? Voir https://fr.wikipedia.org/wiki/Ol%C3%A9ohydraulique

Documentation

- http://fr.wikipedia.org/wiki/Olive

- http://www.davehakkens.nl/work/wind_oil/

- http://www.atelier-du-lys.com/img/skins/AXIA_DESCRIPTIF.pdf Pressoir industriel moderne (détails techniques)

- http://www.lemoulindelafare.fr/images/huile-olive-pressoir2.jpg Filtre

- http://hackaday.com/2013/03/13/briquette-press-for-rocket-stove-fuel presse DIY pour briquettes (vidéo 14')

- http://home.fuse.net/engineering/ewb_project.htm

- http://forums.beyond.ca/showthread/t-239375.html 4 tonnes de poussée

- http://www.vintageprojects.com/machine-shop/press-shop-2-ton.html

On trouve pas mal de projets intéressants avec google "diy press"

Système non-continu VA1

(A caser éventuellement dans une page à part.)

- Il s'agit d'un système non-continu, à utiliser tel quel (avec des olives), ou avec du résidu issu d'un autre système.

- Le contenant serait un tube de gros diamètre, ~10cm, de manière à pouvoir traiter au moins 5 litres simultanément.

Cylindres possibles pour un volume de 5 litres :

- Longueur = 100 cm et Diamètre intérieur = 8 cm

- Longueur = 64 cm et Diamètre intérieur = 10 cm

De tels tubes, en acier, se trouvent dans les magasins de matériel d'irrigation. De tels tubes, en PVC, se trouvent dans les magasins de bricolage. Pour l'acier, l'épaisseur est cependant conséquente ~3mm ... pas facile à travailler/percer.

Pour un 1° prototype, faudrait partir sur du PVC, eg 12cm, quitte à le renforcer/cercler.

Par ailleurs, s'il y a un collecteur interne au tube, cela diminue d'autant le volume utile.

Sortie des liquides

On peut imaginer plein de systèmes pour la sortie des liquides :

- un tube intérieur collecteur axial et percé d'autant de trous que nécessaire sur tout son long.

Mais pas facile alors de voir/contrôler ce qui se passe. (mais est-ce bien nécessaire ?).

- le tube principal (contenant) en position horizontale et percé comme une flûte. Faisable avec du PVC.

- comme précédemment, mais avec un tube intérieur positionné en haut. Mais ça complique tout le reste.

- le tube principal (contenant) en position verticale et la surface d'appui percée de trous multiples. Problème potentiel, les liquides en bas de tube doivent traverser toute la colonne de matière compactée pour sortir.

Pression

L'application de la pression pourrait se faire avec différents systèmes

- via un système de câble mouflé. Ce câble mouflé pourrait passer dans un tube axial.

- via une vis interne, également dans un tube axial

Contributeur(s)

(Il suffit de cliquer sur le bouton signature dans l'éditeur)

--Vincent du 04 14 janvier 2012 à 11:02 (CET) : Premier jet du projet

Voili, voilou.

Tous ajouts, commentaires, corrections, à ce premier jet sont bienvenus.